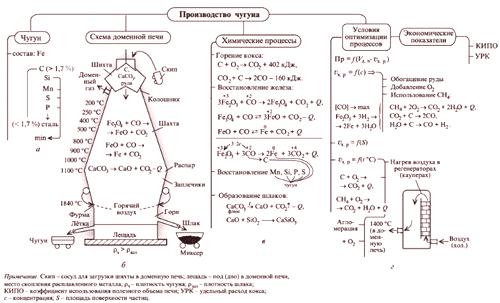

taljenje željeza u industrijskim razmjerima je nemoguće bez sveukupnih, složenih i moćnih peći. Visoke peći - vertikalna osovina tipa strukture u kojoj se tale željezne rude u koristan metal. Uređaj visoke peći u vidu neprekidnog dizajn za 3-12 godina do remonta.

visoka peć

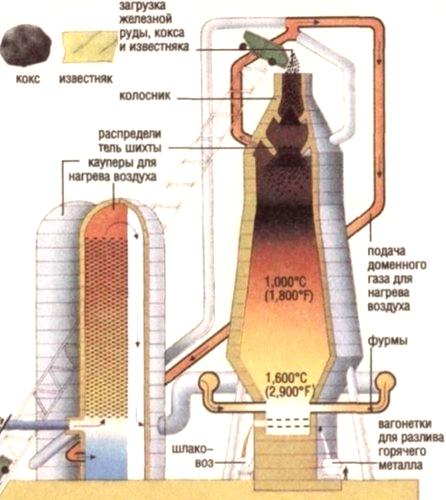

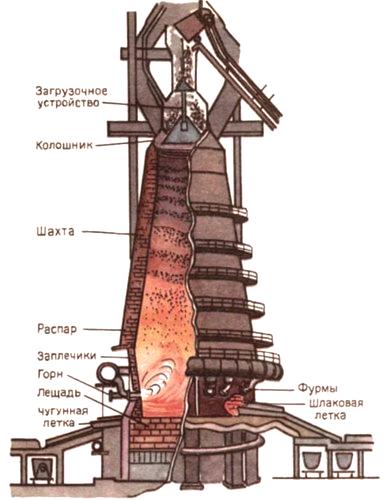

Moderna pećnica -. Ogromna struktura vaganje 35.000 tona i do 40 m duljine svinja bez stanke je moguće, peć bi trebao biti jak i pouzdan. Izvana, uređaj je prekriven čelik kućište - obložena osnovna ploča (4 cm).

Unutra je obloga otporna na vatru. To zahtijeva stalnu hlađenje, tako da je donji metalni nosač kroz koje cirkulira voda. Kao tekućine treba puno, ponekad koristi hlađenje isparavanjem. Metoda - isparavanje kipuće vode, a aktivno apsorbira toplinu.

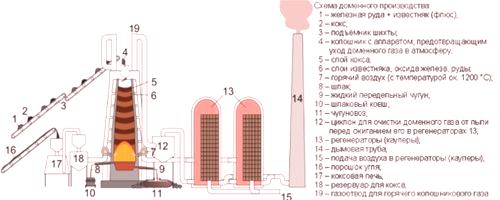

peć je struktura koja se sastoji od mnogo elemenata. Glavni zastupnik:

- s oštricom (rešetkom);

- dezintegracija;

- rudnik;

- planina;

- s ramenima.

klapna

Ovo je vrh predmet koji se koristi za učitavanje materijala (punjenje) i dimnih plinova. Glavni dio probijača je pregradna jedinica. U većini slučajeva, uređaji za punjenje serija su bikonusi. Između punila pokrivena su oba konusa. Nakon slanja materijal pada donji element i željezne rude pada u veći. Čim upišete potrebno jedio, mali konus zatvara, iz velike rude ulazi u pećnicu. Nakon toga, veliki uređaj je također zapečaćen.

Naprednije visoke peći imaju poboljšanu konstrukciju prirubnice. Uloga velikog stožca igra rotirajuće korito s mogućnošću podešavanja kuta nagiba. Zbog toga je moguće punjenje sirovine s bilo koje strane.

Sjeckalica služi kao plinski plin. U procesu taljenja stvara se velika količina plina. Zajedno s njom uklanja se i prašina koja sadrži željezo, a koju zarobljavaju čistači plina.

Mine

Rudnik zauzima najveći dio pećnog prostora. Struktura koja se pruža prema dolje je krnji stožac. Zbog toga dolazi do ravnomjernog hranjenja naboja. Visoka peć - konstrukcija je okomita i prilično visoka. To je potrebno kako bi se osigurala kemijska i toplinska obrada sirovina zagrijanim plinovima.

dezintegracija

Element u obliku cilindra smješten je u središnjem dijelu radne domene. Za parapu karakteristiku je najveći promjer. Svrha dizajna - povećanje prostora peći i uklanjanje nepotrebnih sirovina. Ovdje se stvara prazna stijena.

ramena

Skraćena konusna verzija odvajanja - krnja komponenta je okrenuta velikim dijelom prema gore. Uz pomoć saća smanjiti količinu smelted naboja u proizvodnji sirovog željeza.

rog

Glavni dio u kojem se vrši taljenje metala. Ovdje nastaju opekline koksa i plin, nakupljaju se troska i željezo, a iz gradnje se redovito ispušta tekući metal. Truba je izrađena od čajnikazone i metalopriemnika. Kroz pluća se uz pomoć grijača i prstenastog kanala dovodi topli zrak u peć. To je potrebno za izgaranje goriva. Dno metalopriemnika je Leshchad.

Na dnu peći nalaze se šipovi od šljake i lijevanog željeza - rupe kroz koje prolazi rastopljeni metal. Nakon otpuštanja željezna rupa se zatvara pomoću mehanizma klipnjače otporne na vatru s masom.

Otvori šljake su 1,5-2 m iznad pilota od lijevanog željeza. Zatvaraju se pomoću čeličnih čepova s vrhovima. Od lijevanog željeza, troska se odvaja pomoću agregata koji se nalazi na žlijebu peći. Obje komponente se ulažu u posebne posude.

Sva ova ogromna građevina ima veliku masu. Takvu težinu treba ravnomjerno prenijeti na tlo. Stoga, visoke peći je instaliran na masivnim betonskim temeljima, čija debljina sita može doseći 4 m. Taj potplat služi kao potporni stup, koji se, pak, oslanja na metalne konstrukcije. Gornji dio temelja izrađen je od betona otpornog na toplinu u obliku monolitnog cilindra.

Tlak velike mase na tlu kompenzira se uređajem snažnog temelja

Tablica prikazuje odnos veličina nekih modernih peći.

| Dimenzije, mm | Korisni volumen visoke peći, m3 | ||

| 2000 | 3000 | 5000 | |

| Promjer: | |||

| klapna | 7300 | 8200 | 11200 |

| parapa | 10900 | 12900 | 16300 |

| brdo | 9750 | 11700 | 14900 |

| Visina: | |||

| rudnika | 18200 | 20100 | 19500 |

| brdo | 3600 | 3900 | 4500 |

| korisno | 29200 | 32200 | 32200 |

| puni | 32350 | 34650 | 36900 |

Dodatni elementi peći

Rad pećnice zahtijeva rad pomoćnih uređaja. Među njima:

- grijači zraka; Veliki elementi tipa tornja nalaze se u blizini štednjaka; Oni primaju isprani plin koji zatim izgara; To stvara još više vrućeg plina, uz pomoć složenog sustava zagrijava zrak; potonji - zagrijan na temperaturu od najmanje 1000 stupnjeva - ulazi u smjer za taljenje sirovog željeza;

- strojevi za puhanje; za izgaranje goriva potreban je komprimirani zrak; zrak u peći se dovodi kroz uređaje koji stvaraju pritisak od oko 25 MPa;

- uređaj za podizanje i punjenje punjenja;

- uređaji za pročišćavanje plina za čišćenje plavog plina;

- druge pomoćne naprave - na primjer, mostne dizalice opremljene dvorištima od lijevanog željeza.

Moderne peći opremljene su sustavima za automatizaciju. Kompjuterizacija vam omogućuje kontrolu i regulaciju osnovnih parametara povezanih s radom visoke peći. Pod kontrolom razine punjenja sirovina, tlaka plina, temperature eksplozije, i tako dalje

Moderne visoke peći ispuštaju se radi automatizacije. Računalo kontrolira glavne proizvodne procese

Koji je princip rada visoke peći?

Princip rada visoke peći temelji se na složenim fizikalnim i kemijskim procesima. Dodijelite sljedeće operacije:

- izgaranje goriva;

- oporavakželjezo;

- razgradnja vapnenca na kalcijev oksid i ugljikov anhidrid;

- zasićenje željeza ugljikom;

- taljenje metala;

- taljenje troske i drugih.

U najširem smislu, visoka peć je proizvodnja sirovog željeza iz željezne rude. Glavni materijali kojima je moguće taljenje sirovog željeza:

- gorivo - koks;

- željezna ruda - sirovina iz koje se topi sirovo željezo;

- fluks - posebni aditivi od pijeska, vapnenca i nekih drugih materijala.

U peći naboja dolazi u obliku sitnih kondenziranih komada - peleta ili aglomerata. Kao rudna supstanca mogu biti manganove rude ili različite varijacije željezne rude. Sirovi materijali zaspu u nizu slojeva, naizmjenično sa slojevima fluksa i koksa.

Svrha fluksa - odvajanje sirovog željeza od nečistoća i praznih stijena (mulj)

Šljaka teče po površini vrućeg željeza. Nečistoće se ispuštaju sve dok se tekući metal ne smrzne.

Opskrba sirovinama, kao i rad peći, treba biti kontinuirana. Stalnost procesa osiguravaju se posebnim transporterima. Prolazeći kroz opisane elemente u peći, naboj prolazi kroz niz tehnoloških procesa.

Gorući koks daje potrebnu temperaturu koja ne smije pasti ispod 2000 stupnjeva. Spaljivanje doprinosi spajanju kisika i ugljena. Istovremeno se stvara ugljični dioksid. Pod utjecajem topline, potonje postaje ugljični monoksid. Time se vraća željezo.

Oporaba željeza - jedna odnajvažnije faze proizvodnje. Bez tog procesa nije moguće steći potrebnu čvrstoću metala.

Lijevano željezo postaje tako nakon što željezo prođe kroz rastaljeni koks. Kako bi rezultat bio moguć, željezo mora biti zasićeno ugljikom. Lijevano željezo uključuje legure, u kojima udio ugljika iznosi 2-5%.

Nakon što se gotovi metal nakupio u kovačnici, ispušta se kroz pilote. Šljaka se najprije proizvodi kroz gornji otvor, a potom - kroz dno - sirovo željezo. Potonji se spaja kroz kanale u loncu i ide na daljnju obradu.

zaključak

Visoka peć - jedna od najvažnijih komponenti crne metalurgije. U modernim domenama, visoke peći se obično "montiraju" u metalurškim kombinacijama. Prosječna peć može proizvoditi oko 12.000 tona željeza dnevno, trošeći oko 20.000 tona sirovina.